1. Zusammenfassung

Der Schlauch ist ein dünnes Gummiprodukt, und während des Produktionsprozesses entstehen zwangsläufig einige Abfallprodukte, die nicht mit dem Außenreifen in Einklang gebracht werden können, aber seineVentilesind intakt, und diese Ventile können recycelt und für die Herstellung von Schläuchen wiederverwendet werden. Unser Unternehmen hat einige Experimente zum Recycling und zur Wiederverwendung von Schlauchventilen durchgeführt, aber die Optik der recycelten Ventile ist mangelhaft und die Bindungsstärke zwischen Ventilbasis und Gummipolster ist gering, und sie müssen vor der Verwendung wiederverwendet werden.

Diese Arbeit verbessert den Recyclingprozess von Abfall und defekten Schlauchventilen, um den Abfall zu reduzieren und den wirtschaftlichen Nutzen der Unternehmen zu steigern.

2. Problemanalyse

Der Recyclingprozess des ursprünglichen Abfalls und defekterSchlauchventileist wie folgt: Alt- und defekte Schlauchventile → Verbrennung → Säurebehandlung → Einmodenvulkanisation (Klebepads) → Borsten auf den Gummipads.

Die Probleme des oben genannten Prozesses sind folgende.

(1) Die Verbrennung von Abfällen und defekten Schlauchventilen führt zu erheblicher Umweltverschmutzung. Der recycelte Ventilkörper verformt sich leicht und sieht schmutzig aus. Er lässt sich während der Säurebehandlung nur schwer reinigen und kann leicht andere Prozesse verschmutzen.

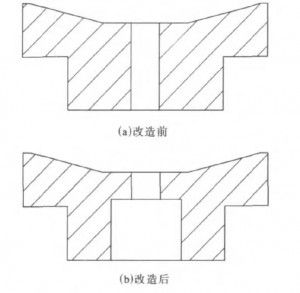

(2) Um das Ein- und Ausziehen des Ventils zu erleichtern, besteht die ursprüngliche Vulkanisationsform aus einer einzigen Form und ist in drei Teile unterteilt. Die Einmodenvulkanisation dauert lange, ist wenig effizient, arbeitsintensiv und verbraucht viel Strom. Die Außenfläche des vulkanisierten Ventils neigt zu überflüssigen Gummistreifen, der Gummi umhüllt die Öffnung, und die Optik des Ventils entspricht nicht den Anforderungen. Auch die Haftfestigkeit des Klebepads ist nicht stabil.

(3) Das manuelle Bürsten des Gummipolsters ist mit den Problemen eines hohen Arbeitsaufwands, einer geringen Effizienz und einer unebenen Bürstenoberfläche verbunden, was die Verbindung zwischen dem Gummipolster und dem Gummimaterial des Innenrohrs beeinträchtigt.

3 Verbesserungseffekt

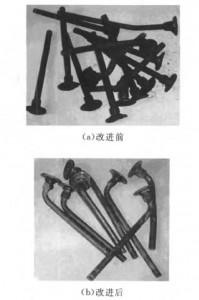

Abbildung 2 zeigt den Düsenkörper vor und nach der Verbesserung des folgenden Verfahrens. Wie aus Abbildung 2 ersichtlich, ist der mit dem verbesserten Verfahren behandelte Düsenkörper deutlich sauber und nahezu intakt. Mit dem verbesserten Verfahren wird weniger Säure und Wasser verbraucht, was die Umweltbelastung verringert. Das geschnittene Gummipolster kann recycelt und zu Regeneratgummi verarbeitet werden.

Vor der Verbesserung war die Wärmeübertragungswirkung der Form gering, und die Vulkanisation dauerte 15 Minuten. Unter den Betriebsbedingungen des vorhandenen Flachvulkanisators konnten nur vier Ventile gleichzeitig vulkanisiert werden, und es konnten etwa 16 Ventile pro Stunde hergestellt werden, wobei die Zeit für das Befüllen der Form nicht berücksichtigt wurde. Mit der modifizierten kombinierten Form dauerte die Vulkanisation nur fünf Minuten, und es konnten jeweils 25 Ventile vulkanisiert werden, und es konnten etwa 300 Ventile pro Stunde hergestellt werden. Die Form ist einfach zu montieren und zu demontieren, und der Arbeitsaufwand war gering.

Mit der modifizierten Form und der Entgratungsmaschine können sowohl gerade als auch gebogene Ventile unter identischen Prozessbedingungen hergestellt werden. Es gibt keine erkennbaren Unterschiede in Aussehen und innerer Qualität zwischen den im verbesserten Verfahren recycelten und wiederverwendeten Ventilen und den neuen Ventilen. Die Testergebnisse zeigen, dass die durchschnittliche Haftfestigkeit zwischen dem Ventilfuß und dem im verbesserten Verfahren recycelten Gummipolster 12,8 kN m-1 beträgt, während die durchschnittliche Haftfestigkeit zwischen dem neuen Ventilfuß und dem Gummipolster 12,9 kN m-1 beträgt. Unternehmensstandards verlangen eine Haftfestigkeit von mindestens 7 kN m-1.

Nach mehr als zehn Jahren rasanter Entwicklung dominiert Chinas Ventilindustrie die Welt. Derzeit macht Chinas Ventilproduktion mehr als 70 % der weltweiten Gesamtproduktion aus und steht damit an erster Stelle der weltweiten Ventilproduktion und des Ventilabsatzes. Um den Anforderungen des nationalen und internationalen Marktes gerecht zu werden, wurde der Anteil schlauchloser Ventile schrittweise erhöht. Im Jahr 2015 machte die Produktion schlauchloser Ventile mehr als die Hälfte der gesamten Ventilproduktion aus. Die enorme Nachfrage auf dem Inlandsmarkt fördert die Entwicklung der Branche stetig.

Die Nachfrage nach Ventilen ist hauptsächlich auf den OEM- und AM-Markt verteilt. Aktuelle Daten zeigen, dass das Luftventil ein wichtiges Sicherheitselement des Fahrzeugradmoduls ist. Da es lange Zeit der Außenluft ausgesetzt ist, muss es verschiedenen rauen Umwelteinflüssen standhalten. Ventile werden in der Regel bei jährlichen Inspektionen und Reifenwechseln ausgetauscht, daher ist die Nachfrage nach Ventilen im AM-Markt deutlich höher als im OEM-Markt.

4. Epilog

Dank verbesserter Technologie kann der Ventilkörper recycelt werden, solange er sich nicht verformt. Die Qualität der recycelten Luftventile entspricht den Anforderungen der Nutzung, wodurch der Rohstoff- und Energieverbrauch gesenkt, die Produktionskosten für Schläuche reduziert und der wirtschaftliche Nutzen für Unternehmen verbessert werden kann.

Veröffentlichungszeit: 02.12.2022