1. Strukturelle Eigenschaften des Werkstücks

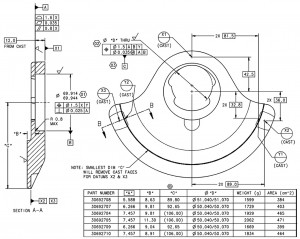

Die Form des Werkstücks dünnwandigRadgewichteDer Ausgleichsblock ist fächerförmig, aus QT600-Material, mit einer Härte von 187–255 HBW. Im Inneren befindet sich eine speziell geformte Bohrung, deren dünnster Teil nur 4 mm dick ist. Die Anforderungen an die Maßgenauigkeit des Ausgleichsblocks sind in Abbildung 1 dargestellt. Der Durchmesser der mittleren Bohrung (B) beträgt Φ69,914–69,944 mm, die Toleranz beträgt nur 0,03 mm. Darunter befindet sich eine profilierte, leere Bohrung. Beim Bearbeiten der Referenzbohrung C und des äußeren Kreises wird intermittierend geschnitten. Die Wandstärke beträgt hier nur 4 mm, wodurch leicht Schnittspannungen und Verformungen entstehen und die Toleranzgröße der Referenzbohrung B beeinträchtigt wird, was bei der Werkstückbearbeitung eine Herausforderung darstellt.

2. Versteckte Gefahren des traditionellen Handwerks

Dünnwandige Teile verformen sich beim Fräsen leicht, hauptsächlich aufgrund der durch Schnittspannung und Klemmung verursachten Verformung. Das traditionelle Bearbeitungsverfahren wird von CNC-Bearbeitungszentren und CNC-Drehmaschinen durchgeführt und ist in zwei Prozesse unterteilt. Einer davon ist der OP10-Prozess. Verwenden Sie einen Φ60-mm-Scheibenfräser, um die obere Ebene auf die Größe der Zeichnung zu schruppen und zu schlichten. Verwenden Sie einen Φ20-mm-Legierungsfräser, um das innere Loch von Φ51,04–51,07 mm auf Φ50,7 mm zu schruppen (0,3–0,4 mm übrig lassen). Verwenden Sie einen Φ20-mm-Legierungsfräser, um das innere Loch von Φ69,914–69,944 mm auf Φ69,6 mm zu schruppen (0,3–0,4 mm übrig lassen). Bohren Sie die inneren Löcher von Φ51,04–51,07 mm und Φ69,914–69,944 mm mit einem Feinbohrer fein und bohren Sie 2 × Φ18 mm mit zwei kleinen Löchern. Das zweite ist das OP20-Verfahren. Der äußere Kreis „C“ des Schrupp- und Feindrehens entspricht den technischen Anforderungen der Zeichnung.

Die Bearbeitungsschwierigkeiten derRadgewichteDie Referenzbohrung B wurde im OP10-Prozess auf die in der Zeichnung geforderte Größe bearbeitet. Entnehmen Sie das Werkstück und messen Sie den Durchmesser der Referenzbohrung B (Φ69,914–69,944 mm). Der Ovalitätsfehler beträgt 0,005–0,015 mm und entspricht den Anforderungen der Zeichnung. Nach der Bearbeitung im OP20-Prozess wird jedoch das Werkstück entnommen und der Durchmesser der Referenzbohrung B (Φ69,914–69,944 mm) gemessen. Der Ovalitätsfehler beträgt 0,03–0,04 mm. Es ist ersichtlich, dass der Durchmesser die Anforderungen der Zeichnung überschreitet.

3. Lösung

Werkzeuge verbessern. Die richtige Konstruktion der Spannvorrichtung hat direkten Einfluss auf die Bearbeitungsgenauigkeit des Werkstücks, verbessert die Arbeitsproduktivität und reduziert die Arbeitsintensität der Arbeiter. Aufgrund der Eigenschaften dünnwandiger Teile führt eine übermäßige oder ungleichmäßige Spannkraft zu einer elastischen Verformung des Werkstücks, was die Genauigkeit der Maß- und Formtoleranzen des Teils beeinträchtigt und schließlich dazu führt, dass die Größe des bearbeiteten Teils außerhalb der Toleranz liegt. Um dieses Problem zu lösen, sollten Modell und Größe des Spannzylinders und des Stützzylinders bei der Konstruktion des Hydraulikwerkzeugs sorgfältig ausgewählt werden.

Veröffentlichungszeit: 19. August 2022