1. Kurz

Das von Längswellen verwendete und zur Verwendung ausgewählte Innengewinde wird durch festgelegtgewöhnliche Schraubenund selbstsichernde Bolzen, kalibriert durch unterschiedliche Anzugsstrategien, und der Unterschied zwischen Ankerbolzen und selbstsichernden Kalibrierverankerungskennlinien wird analysiert.Ergebnis: Die Bolzen- und Bolzenkalibrierungsmethode erhält unterschiedliche Kalibrierungsmerkmale, die Verriegelungszeitskala der Kette führt zur Selbstkalibrierung und die Selbstkalibrierungszeitskala der Selbstkalibrierung führt zu unterschiedlichen Zielen.Aufgrund der normalen Bewegungskurve verschieben sich die erhaltenen unterschiedlichen charakteristischen Merkmale nach rechts.

2. Testphilosophie

Derzeit wird die Ultraschallmethode in großem Umfang eingesetztSchraubenaxialkrafttestdes Befestigungspunkts des Automobil-Subsystems, d. h. die Beziehungskennlinie (Schraubenkalibrierungskurve) zwischen der Schraubenaxialkraft und der Ultraschallzeitdifferenz wird im Voraus ermittelt und der anschließende Test des tatsächlichen Teil-Subsystems durchgeführt.Die Axialkraft der Schraube in der Spannverbindung kann durch Ultraschallmessung der Schallzeitdifferenz der Schraube und Bezug auf die Kalibrierkurve ermittelt werden.Daher ist das Erhalten der korrekten Kalibrierungskurve besonders wichtig für die Genauigkeit der Ergebnisse der Schraubenaxialkraftmessung im tatsächlichen Teilsystem.Derzeit umfassen die Ultraschallprüfmethoden hauptsächlich die Einzelwellenmethode (dh die Longitudinalwellenmethode) und die transversale Longitudinalwellenmethode.

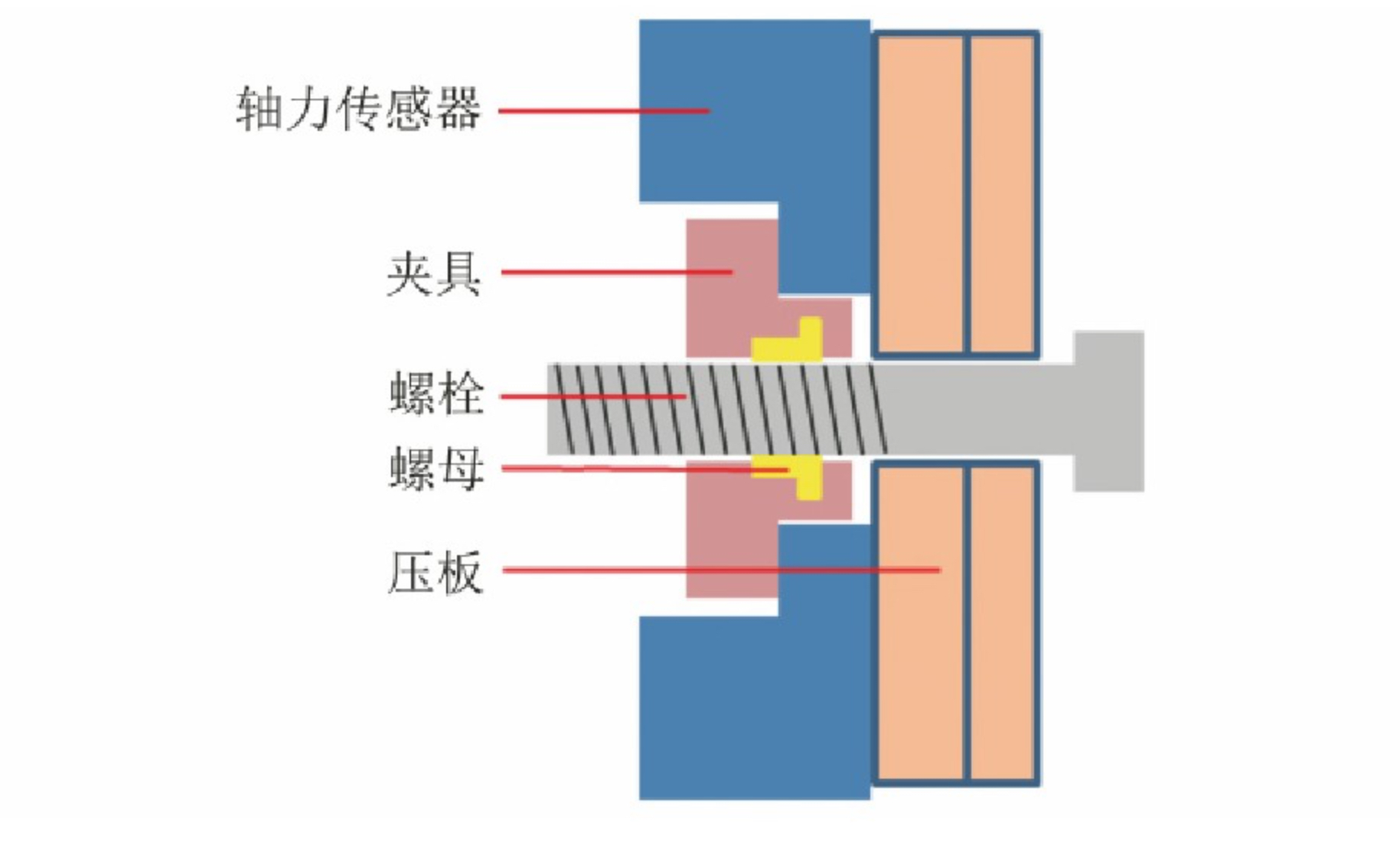

Bei der Schraubenkalibrierung gibt es viele Faktoren, die die Kalibrierungsergebnisse beeinflussen, wie z. B. Klemmlänge, Temperatur, Geschwindigkeit der Schraubmaschine, Vorrichtungswerkzeuge usw. Die derzeit am häufigsten verwendete Methode zur Schraubenkalibrierung ist die Rotationsanzugsmethode.Die Schrauben werden auf dem Schraubenprüfstand kalibriert, was die Herstellung von Halterungen für den Axialkraftsensor erfordert, nämlich der Druckplatte und der Innengewindebohrungshalterung.Die Funktion der Innengewindebohrungsbefestigung besteht darin, normale Muttern zu ersetzen.An den Verbindungspunkten von Automobilchassis mit hohem Sicherheitsfaktor wird üblicherweise ein Anti-Loose-Design verwendet, um die Zuverlässigkeit der Befestigung sicherzustellen.Eine der derzeit eingesetzten Anti-Loose-Maßnahmen ist die selbstsichernde Mutter, also die wirksame Drehmoment-Sicherungsmutter.

Der Autor wendet die Longitudinalwellenmethode an und verwendet die selbstgebaute Innengewindevorrichtung zur Auswahl der gewöhnlichen Mutter und die selbstsichernde Mutter zur Kalibrierung der Schraube.Durch verschiedene Anziehstrategien und Kalibrierungsmethoden wird der Unterschied zwischen der gewöhnlichen Mutter und der selbstsichernden Mutter zur Kalibrierung der Schraubenkurve untersucht.Die Axialkraftprüfung von Befestigungselementen für Automobil-Subsysteme gibt einige Empfehlungen.

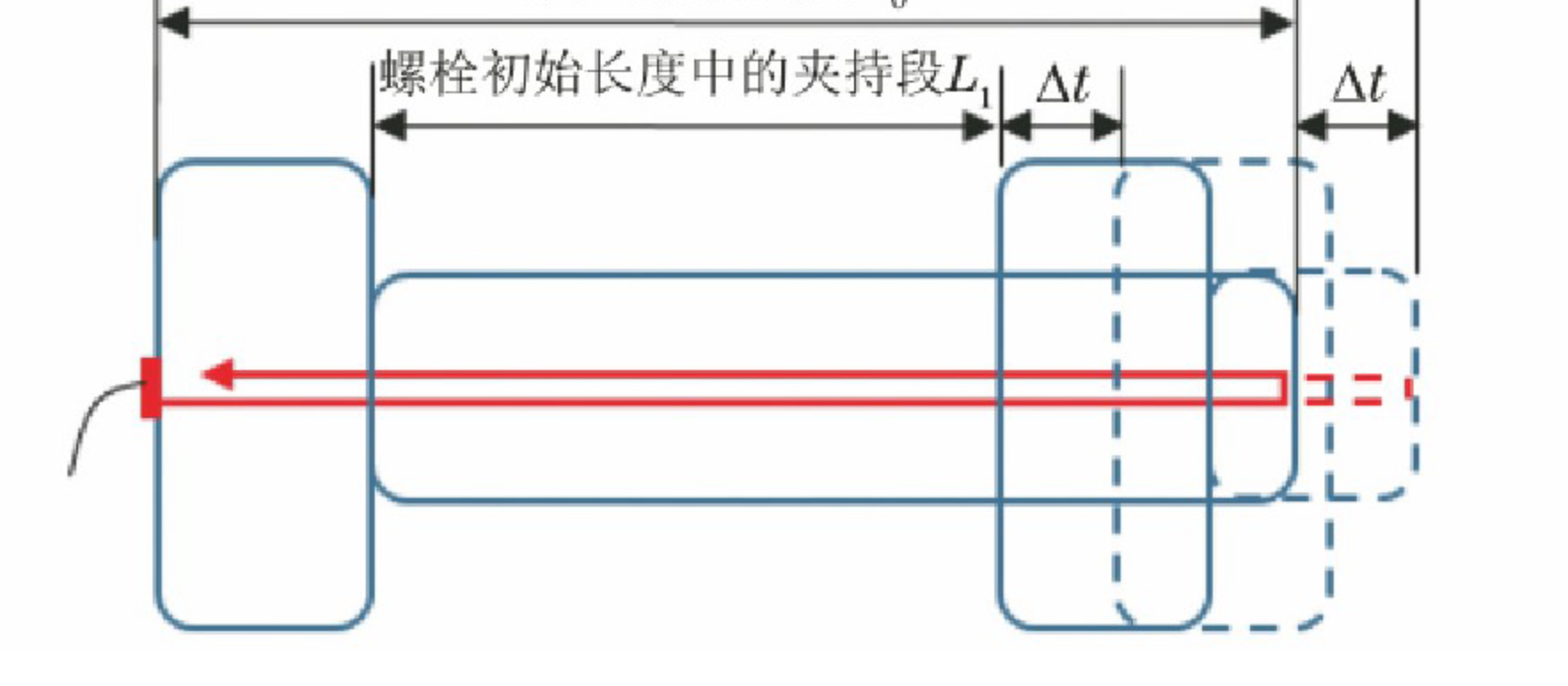

Die Prüfung der Axialkraft von Schrauben mittels Ultraschalltechnik ist eine indirekte Prüfmethode.Nach dem Prinzip der Sonoelastizität hängt die Geschwindigkeit der Schallausbreitung in Festkörpern von der Spannung ab, sodass Ultraschallwellen verwendet werden können, um die Axialkraft von Schrauben zu ermitteln [5-8].Beim Anziehen dehnt sich die Schraube und erzeugt gleichzeitig eine axiale Zugspannung.Der Ultraschallimpuls wird vom Kopf des Bolzens zum Schwanz übertragen.Aufgrund der plötzlichen Änderung der Dichte des Mediums kehrt es auf dem ursprünglichen Weg zurück und die Oberfläche des Bolzens empfängt das Signal über die piezoelektrische Keramik.Zeitunterschied Δt.Das schematische Diagramm der Ultraschallprüfung ist in Abbildung 1 dargestellt. Die Zeitdifferenz ist proportional zur Dehnung.

Die Prüfung der Axialkraft von Schrauben mittels Ultraschalltechnik ist eine indirekte Prüfmethode.Nach dem Prinzip der Sonoelastizität hängt die Geschwindigkeit der Schallausbreitung in Festkörpern von der Spannung ab, sodass Ultraschallwellen zur Messung verwendet werden könnendie Axialkraft von Schrauben.Beim Anziehen dehnt sich die Schraube und erzeugt gleichzeitig eine axiale Zugspannung.Der Ultraschallimpuls wird vom Kopf des Bolzens zum Schwanz übertragen.Aufgrund der plötzlichen Änderung der Dichte des Mediums kehrt es auf dem ursprünglichen Weg zurück und die Oberfläche des Bolzens empfängt das Signal über die piezoelektrische Keramik.Zeitunterschied Δt.Das schematische Diagramm der Ultraschallprüfung ist in Abbildung 1 dargestellt. Die Zeitdifferenz ist proportional zur Dehnung.

M12 mm × 1,75 mm × 100 mm und dann die Spezifikation der Schrauben, verwenden Sie normale Schrauben, um 5 solcher Schrauben zu befestigen, verwenden Sie zuerst den Selbstankertest mit verschiedenen Formen von Kalibrierlotpaste, es ist eine künstliche Spiralplatte, um den Schraubenflansch zu befestigen und Drücken Sie beim Scannen der Anfangswelle (d. h. beim Aufzeichnen des ursprünglichen L0) und schrauben Sie es dann mit einem Werkzeug auf 100 N·m + 30° fest (Typ-I-Methode genannt), und das andere dient zum Scannen der Anfangswelle und Schrauben mit einer Spannpistole auf die Zielgröße anbringen (Typ-I-Methode genannt).Für die Methode des zweiten Typs gibt es in diesem Prozess einen bestimmten Typ (wie in Abbildung 4 dargestellt). 5 ist der gewöhnliche Bolzen und die selbstsichernde Methode. Die Kurve nach der Kalibrierung gemäß der Methode vom Typ I, Abbildung 6, ist die selbstsichernde Methode. Verriegelungsart.Abbildung 6 ist eine selbstsperrende Klasse.Kurven der Klasse I und II.Die Verwendungsmethode kann sein: Verwenden Sie die benutzerdefinierte Kurve der gemeinsamen Ankerklasse, die genau dieselbe ist (alle durchlaufen den Ursprung mit derselben Segmentrate und Anzahl von Punkten).Sperren Sie den Indextyp des Ankerpunkttyps (Typ I und Ankermarkierung, Steigung der Intervalldifferenz und Anzahl der Punkte).Ähnlichkeiten erhalten)

Experiment 3 besteht darin, die Y3-Koordinate des Diagramm-Setups in der Software des Datenerfassungsgeräts als Temperaturkoordinate festzulegen (unter Verwendung eines externen Temperatursensors), den Leerlaufabstand der Schraube zur Kalibrierung auf 60 mm einzustellen und das Drehmoment/die Axialkraft/zu erfassen. Temperatur und die Kurve des Winkels.Wie in Abbildung 8 dargestellt, ist zu erkennen, dass bei kontinuierlichem Eindrehen der Schraube die Temperatur kontinuierlich ansteigt und der Temperaturanstieg als linear angesehen werden kann.Die vier Schraubenproben wurden für die Kalibrierung mit selbstsichernden Muttern ausgewählt.Abbildung 9 zeigt die Kalibrierkurven der vier Schrauben.Es ist ersichtlich, dass die vier Kurven alle nach rechts verschoben sind, der Grad der Verschiebung jedoch unterschiedlich ist.In Tabelle 2 sind der Abstand, um den sich die Kalibrierkurve nach rechts verschiebt, sowie der Temperaturanstieg während des Anziehvorgangs aufgeführt.Man erkennt, dass der Grad der Verschiebung der Kalibrierkurve nach rechts grundsätzlich proportional zum Temperaturanstieg ist.

3. Fazit und Diskussion

Beim Anziehen ist die Schraube der kombinierten Wirkung von Axialspannung und Torsionsspannung ausgesetzt, und die resultierende Kraft beider führt schließlich dazu, dass die Schraube nachgibt.Bei der Kalibrierung der Schraube spiegelt sich nur die Axialkraft der Schraube in der Kalibrierungskurve wider, um die Klemmkraft des Befestigungssubsystems bereitzustellen.Aus den Testergebnissen in Abbildung 5 ist ersichtlich, dass es sich zwar um eine selbstsichernde Mutter handelt, wenn die Anfangslänge aufgezeichnet wird, nachdem die Schraube manuell bis zu dem Punkt gedreht wurde, an dem sie kurz vor der Auflagefläche des Drucks steht Die Ergebnisse der Kalibrierungskurve stimmen vollständig mit denen einer normalen Mutter überein.Dies zeigt, dass in diesem Zustand der Einfluss des selbstsichernden Drehmoments der selbstsichernden Mutter vernachlässigbar ist.

Wenn die Schraube mit einer Elektropistole direkt in der selbstsichernden Mutter festgezogen wird, verschiebt sich die Kurve insgesamt nach rechts, wie in Abbildung 6 dargestellt. Dies zeigt, dass das selbstsichernde Drehmoment die akustische Zeitdifferenz bei der Kalibrierung beeinflusst Kurve.Beachten Sie den nach rechts verschobenen Anfangsabschnitt der Kurve, der darauf hinweist, dass die Axialkraft unter der Bedingung, dass die Schraube eine bestimmte Dehnung aufweist, immer noch nicht erzeugt wird oder dass die Axialkraft sehr klein ist, was der Dehnung der Schraube entspricht nicht gegen den Axialkraftsensor gedrückt wurde.Dehnung, offensichtlich ist die Dehnung des Bolzens zu diesem Zeitpunkt eine falsche Dehnung, keine echte Dehnung.Der Grund für eine falsche Dehnung liegt darin, dass die durch das selbsthemmende Drehmoment während des Luftstraffungsprozesses erzeugte Wärme die Ausbreitung von Ultraschallwellen beeinflusst, was sich in der Kurve widerspiegelt.Es zeigt, dass der Bolzen gedehnt wurde, was darauf hindeutet, dass die Temperatur einen Einfluss auf die Ultraschallwelle hat.Für Abbildung 6 wird auch die selbstsichernde Mutter zur Kalibrierung verwendet, der Grund dafür, dass sich die Kalibrierkurve nicht nach rechts verschiebt, liegt darin, dass beim Einschrauben der selbstsichernden Mutter zwar Reibung entsteht, aber Hitze entsteht wurde in die Aufzeichnung der Anfangslänge des Bolzens einbezogen.Es wurde gelöscht und die Schraubenkalibrierungszeit ist sehr kurz (normalerweise weniger als 5 Sekunden), sodass der Einfluss der Temperatur nicht auf der Kalibrierungskennlinie auftritt.

Aus der obigen Analyse ist ersichtlich, dass die Gewindereibung bei der Luftverschraubung zu einem Anstieg der Bolzentemperatur führt, wodurch die Ultraschallwellengeschwindigkeit verringert wird, was sich in einer Parallelverschiebung der Kalibrierkurve nach rechts äußert.Drehmoment, die beide proportional zur durch die Gewindereibung erzeugten Wärme sind, wie in Abbildung 10 dargestellt. In Tabelle 2 werden die Größe der Rechtsverschiebung der Kalibrierungskurve und der Temperaturanstieg der Schraube während des gesamten Anziehvorgangs gezählt.Es ist ersichtlich, dass die Größe der Rechtsverschiebung der Kalibrierungskurve mit dem Grad des Temperaturanstiegs übereinstimmt und eine lineare proportionale Beziehung aufweist.Das Verhältnis beträgt etwa 10,1.Unter der Annahme, dass die Temperatur um 10 °C ansteigt, erhöht sich die akustische Zeitdifferenz um 101 ns, was der Axialkraft von 24,4 kN auf der M12-Schraubenkalibrierungskurve entspricht.Aus physikalischer Sicht wird erklärt, dass der Temperaturanstieg dazu führt, dass sich die Resonanzeigenschaft des Schraubenmaterials ändert, sodass sich die Geschwindigkeit der Ultraschallwelle durch das Schraubenmedium ändert und sich dann auf die Ultraschallausbreitungszeit auswirkt.

4. Vorschlag

Bei Verwendung gewöhnlicher Muttern undSelbstverriegelungsmutterUm die Kennlinie der Schraube zu kalibrieren, werden aufgrund unterschiedlicher Methoden unterschiedliche Kalibrierkennlinien erhalten.Das Anzugsdrehmoment der selbstsichernden Mutter erhöht die Temperatur der Schraube, wodurch sich die Ultraschall-Zeitdifferenz erhöht und die erhaltene Kalibrierkennlinie parallel dazu nach rechts verschiebt.

Während des Labortests sollte der Einfluss der Temperatur auf die Ultraschallwelle so weit wie möglich eliminiert werden, oder es sollte die gleiche Kalibrierungsmethode in den beiden Phasen der Bolzenkalibrierung und der Axialkraftprüfung angewendet werden.

Zeitpunkt der Veröffentlichung: 19. Okt. 2022