1. Kurz

Das von Längswellen verwendete und zur Verwendung ausgewählte Innengewinde wird fixiert durchgewöhnliche SchraubenSelbstsichernde Schrauben, kalibriert mit verschiedenen Anziehstrategien, und der Unterschied zwischen Ankerschrauben und selbstsichernden Kalibrierungsverankerungskennlinien wird analysiert. Ergebnis: Die Bolzen- und Bolzenkalibrierungsmethode führt zu unterschiedlichen Kalibrierungsmerkmalen. Die Verriegelungszeitskala der Kette führt zu unterschiedlichen Zielen. Aufgrund der normalen Bewegungskurve verschieben sich die erhaltenen unterschiedlichen charakteristischen Merkmale nach rechts.

2. Testphilosophie

Derzeit wird die Ultraschallmethode häufig in derSchraubenaxialkraftprüfungAn der Befestigungsstelle des Fahrzeug-Subsystems wird vorab die charakteristische Kurve (Kalibrierungskurve) zwischen der Schraubenaxialkraft und der Ultraschalllaufzeitdifferenz ermittelt und anschließend die Prüfung des realen Bauteil-Subsystems durchgeführt. Die Axialkraft der Schraube in der Befestigungsverbindung kann durch Ultraschallmessung der Laufzeitdifferenz der Schraube und Vergleich mit der Kalibrierungskurve ermittelt werden. Daher ist die Ermittlung der korrekten Kalibrierungskurve besonders wichtig für die Genauigkeit der Messergebnisse der Schraubenaxialkraft im realen Bauteil-Subsystem. Derzeit werden hauptsächlich Einwellenverfahren (Longitudinalwellenverfahren) und Querlängswellenverfahren als Ultraschallprüfverfahren eingesetzt.

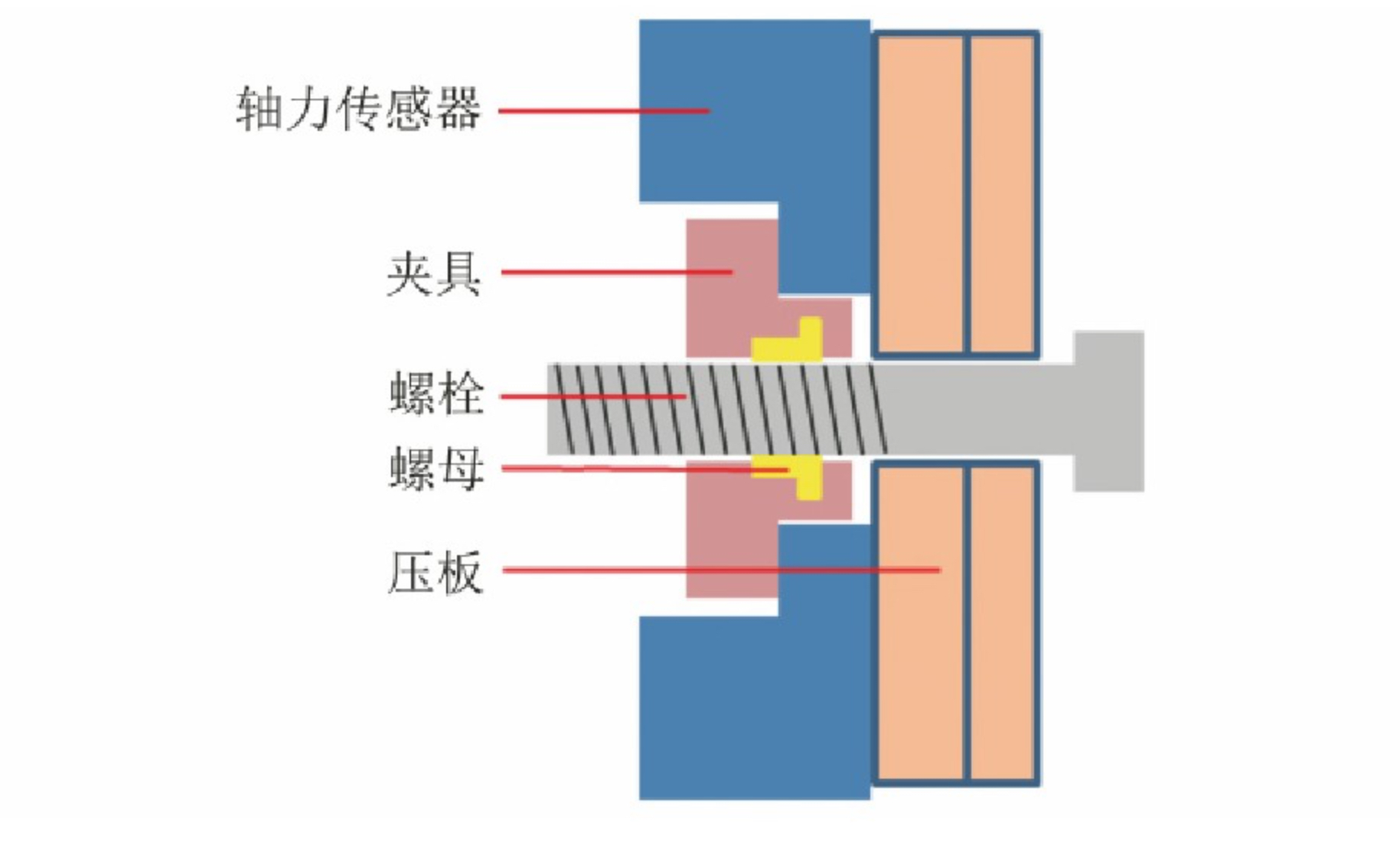

Bei der Schraubenkalibrierung wirken sich zahlreiche Faktoren wie Klemmlänge, Temperatur, Geschwindigkeit der Anziehmaschine, Vorrichtungswerkzeuge usw. auf die Kalibrierergebnisse aus. Das derzeit am häufigsten verwendete Kalibrierverfahren für Schrauben ist das Rotationsanzugsverfahren. Die Schrauben werden auf einem Schraubenprüfstand kalibriert, wofür Halterungen für den Axialkraftsensor hergestellt werden müssen, nämlich die Druckplatte und die Vorrichtung mit Innengewinde. Die Vorrichtung mit Innengewinde ersetzt herkömmliche Muttern. An Befestigungspunkten mit hohem Sicherheitsfaktor von Fahrzeugfahrgestellen wird üblicherweise eine Losdrehsicherung verwendet, um die Zuverlässigkeit der Befestigung zu gewährleisten. Eine der aktuell eingesetzten Losdrehsicherungsmaßnahmen ist die selbstsichernde Mutter, d. h. eine Mutter mit wirksamem Drehmoment.

Der Autor wendet die Longitudinalwellenmethode an und verwendet die selbstgebaute Innengewindevorrichtung, um die normale Mutter und die selbstsichernde Mutter zur Kalibrierung der Schraube auszuwählen. Durch verschiedene Anziehstrategien und Kalibrierungsmethoden wird der Unterschied zwischen der normalen Mutter und der selbstsichernden Mutter zur Kalibrierung der Schraubenkurve untersucht. Die Axialkraftprüfung von Befestigungselementen für Automobil-Subsysteme gibt einige Empfehlungen.

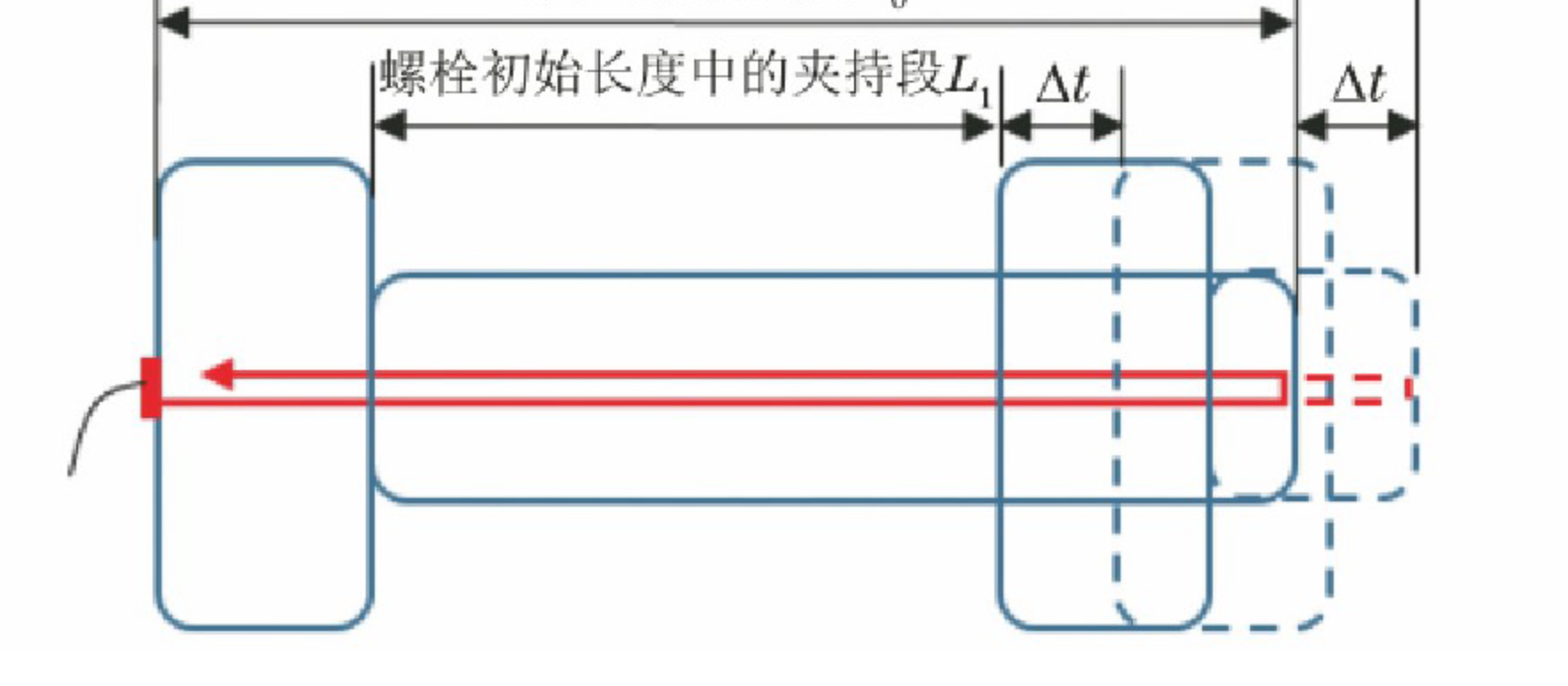

Die Prüfung der Axialkraft von Schrauben mittels Ultraschall ist eine indirekte Prüfmethode. Nach dem Prinzip der Sonoelastizität hängt die Schallausbreitungsgeschwindigkeit in Festkörpern von der Spannung ab. Daher kann die Axialkraft von Schrauben mithilfe von Ultraschallwellen ermittelt werden [5-8]. Beim Anziehen dehnt sich die Schraube und erzeugt dabei axiale Zugspannung. Der Ultraschallimpuls wird vom Schraubenkopf zum Schraubenende übertragen. Durch die plötzliche Dichteänderung des Mediums kehrt der Impuls auf die ursprüngliche Bahn zurück, und die Schraubenoberfläche empfängt das Signal über die piezoelektrische Keramik. Zeitdifferenz Δt. Abbildung 1 zeigt das schematische Diagramm der Ultraschallprüfung. Die Zeitdifferenz ist proportional zur Dehnung.

Die Prüfung der Axialkraft von Schrauben mittels Ultraschall ist eine indirekte Prüfmethode. Nach dem Prinzip der Sonoelastizität ist die Schallausbreitungsgeschwindigkeit in Festkörpern von der Spannung abhängig. Daher können Ultraschallwellen verwendet werden, umdie Axialkraft der SchraubenDie Schraube dehnt sich beim Anziehen und erzeugt dabei axiale Zugspannung. Der Ultraschallimpuls wird vom Schraubenkopf zum Schraubenende übertragen. Durch die plötzliche Dichteänderung des Mediums kehrt der Impuls auf die ursprüngliche Bahn zurück, und die Schraubenoberfläche empfängt das Signal über die piezoelektrische Keramik. Zeitdifferenz Δt. Abbildung 1 zeigt das schematische Diagramm der Ultraschallprüfung. Die Zeitdifferenz ist proportional zur Dehnung.

M12 mm × 1,75 mm × 100 mm und dann die Spezifikation der Schrauben. Verwenden Sie gewöhnliche Schrauben, um 5 solcher Schrauben zu befestigen. Führen Sie zuerst den Selbstverankerungstest mit unterschiedlichen Formen von Kalibrierlötpaste durch. Dabei wird eine künstliche Spiralplatte auf den Schraubenflansch aufgesetzt und gedrückt. Beim Scannen der Anfangswelle (d. h. Aufzeichnen des ursprünglichen L0) wird sie dann mit einem Werkzeug auf 100 Nm+30° festgeschraubt (Methode Typ I genannt). Mit der anderen Methode scannen Sie die Anfangswelle und schrauben sie mit einer Anzugspistole auf die Zielgröße fest (Methode Typ I genannt). Bei der zweiten Methode gibt es in diesem Prozess einen bestimmten Typ (siehe Abbildung 4). 5 ist die gewöhnliche Schraube und die selbstsichernde Methode. Die Kurve nach der Kalibrierung gemäß der Methode Typ I in Abbildung 6 ist der selbstsichernde Typ. Abbildung 6 ist eine selbstsichernde Klasse. Kurven der Klasse I und Klasse II. Die Verwendungsmethode kann sein: Verwenden Sie die benutzerdefinierte Kurve der gemeinsamen Ankerklasse, die genau gleich ist (alle verlaufen mit der gleichen Segmentrate und Anzahl der Punkte durch den Ursprung); sperren Sie den Indextyp des Ankerpunkttyps (Typ I und Ankermarke, die Steigung der Intervalldifferenz und die Anzahl der Punkte); erhalten Sie Ähnlichkeiten).

Im Versuch 3 wird die Koordinate Y3 der Grafikeinstellungen in der Software des Datenerfassungsgeräts als Temperaturkoordinate festgelegt (mithilfe eines externen Temperatursensors), der Leerlaufabstand der Schraube zur Kalibrierung auf 60 mm eingestellt und Drehmoment/Axialkraft/Temperatur sowie die Winkelkurve aufgezeichnet. Wie in Abbildung 8 gezeigt, ist erkennbar, dass die Temperatur beim kontinuierlichen Anziehen der Schraube kontinuierlich ansteigt und der Temperaturanstieg als linear betrachtet werden kann. Die vier Schraubenproben wurden zur Kalibrierung mit selbstsichernden Muttern ausgewählt. Abbildung 9 zeigt die Kalibrierungskurven der vier Schrauben. Es ist ersichtlich, dass alle vier Kurven nach rechts verschoben sind, aber der Verschiebungsgrad ist unterschiedlich. Tabelle 2 zeichnet die Distanz auf, um die sich die Kalibrierungskurve nach rechts verschiebt, und den Temperaturanstieg während des Anziehvorgangs. Es ist ersichtlich, dass der Grad der Verschiebung der Kalibrierungskurve nach rechts grundsätzlich proportional zum Temperaturanstieg ist.

3. Schlussfolgerung und Diskussion

Beim Anziehen wirkt die Schraube sowohl axial als auch torsional. Die resultierende Kraft führt schließlich zum Nachgeben der Schraube. Bei der Kalibrierung der Schraube wird nur die axiale Kraft der Schraube in die Kalibrierkurve eingerechnet, um die Klemmkraft des Befestigungssystems zu bestimmen. Die Testergebnisse in Abbildung 5 zeigen, dass die Kalibrierkurve trotz selbstsichernder Muttern vollständig mit denen einer normalen Mutter übereinstimmt, wenn die Anfangslänge nach dem manuellen Drehen der Schraube bis zum Anschlag an die Auflagefläche der Druckplatte aufgezeichnet wird. Dies zeigt, dass in diesem Zustand der Einfluss des selbstsichernden Drehmoments der selbstsichernden Mutter vernachlässigbar ist.

Wird die Schraube mit einem elektrischen Anziehgerät direkt in die selbstsichernde Mutter eingeschraubt, verschiebt sich die Kurve insgesamt nach rechts (siehe Abbildung 6). Das selbstsichernde Drehmoment beeinflusst die akustische Zeitdifferenz in der Kalibrierungskurve. Das nach rechts verschobene erste Segment der Kurve zeigt, dass bei einer gewissen Dehnung der Schraube noch keine Axialkraft erzeugt wird oder die Axialkraft sehr gering ist, was bedeutet, dass die Schraube nicht gegen den Axialkraftsensor gedrückt wird. Offensichtlich handelt es sich bei der Dehnung der Schraube zu diesem Zeitpunkt um eine Scheindehnung und nicht um eine tatsächliche Dehnung. Der Grund für die Scheindehnung liegt darin, dass die durch das selbstsichernde Drehmoment beim Anziehen mit Luft erzeugte Wärme die Ausbreitung der Ultraschallwellen beeinflusst, was sich in der Kurve widerspiegelt. Dies zeigt, dass die Schraube gedehnt wurde, was darauf hindeutet, dass die Temperatur die Ultraschallwellen beeinflusst. In Abbildung 6 wird die selbstsichernde Mutter ebenfalls zur Kalibrierung verwendet. Der Grund, warum sich die Kalibrierungskurve nicht nach rechts verschiebt, liegt darin, dass beim Einschrauben der selbstsichernden Mutter zwar Reibung entsteht und Wärme erzeugt wird. Diese Wärme wurde jedoch bei der Aufzeichnung der ursprünglichen Länge der Schraube berücksichtigt. Sie wurde gelöscht, und die Schraubenkalibrierungszeit ist sehr kurz (normalerweise weniger als 5 s), sodass der Einfluss der Temperatur nicht in der Kalibrierungskennlinie erscheint.

Aus der obigen Analyse geht hervor, dass die Gewindereibung beim Luftschrauben die Schraubentemperatur ansteigen lässt und dadurch die Ultraschallgeschwindigkeit reduziert. Dies äußert sich in einer parallelen Rechtsverschiebung der Kalibrierkurve. Drehmoment, beides ist proportional zur durch die Gewindereibung erzeugten Wärme (siehe Abbildung 10). In Tabelle 2 sind das Ausmaß der Rechtsverschiebung der Kalibrierkurve und der Temperaturanstieg der Schraube während des gesamten Anziehvorgangs aufgeführt. Es ist ersichtlich, dass das Ausmaß der Rechtsverschiebung der Kalibrierkurve mit dem Grad des Temperaturanstiegs übereinstimmt und eine lineare proportionale Beziehung aufweist. Das Verhältnis beträgt etwa 10,1. Bei einem Temperaturanstieg von 10 °C erhöht sich die akustische Laufzeitdifferenz um 101 ns, was einer Axialkraft von 24,4 kN auf der Kalibrierkurve der M12-Schraube entspricht. Physikalisch betrachtet führt ein Temperaturanstieg zu einer Änderung der Resonanzeigenschaften des Schraubenmaterials, wodurch sich die Ultraschallgeschwindigkeit durch das Schraubenmedium ändert und die Ultraschalllaufzeit beeinflusst wird.

4. Vorschlag

Bei Verwendung von gewöhnlichen Muttern undselbstsichernde MutterUm die Kennlinie der Schraube zu kalibrieren, werden aufgrund unterschiedlicher Methoden unterschiedliche Kalibrierungskennlinien erhalten. Das Anzugsdrehmoment der selbstsichernden Mutter erhöht die Temperatur der Schraube, wodurch die Ultraschall-Zeitdifferenz zunimmt, und die erhaltene Kalibrierungskennlinie verschiebt sich parallel nach rechts.

Während des Labortests sollte der Einfluss der Temperatur auf die Ultraschallwelle so weit wie möglich eliminiert werden, oder es sollte in den beiden Phasen der Schraubenkalibrierung und des Axialkrafttests dieselbe Kalibrierungsmethode angewendet werden.

Veröffentlichungszeit: 19. Oktober 2022