1. Hintergrundinformationen

Das Zweimassenschwungrad (ZMS) ist eine neue Konfiguration, die Ende der 1980er Jahre in Automobilen aufkam und einen großen Einfluss auf die Schwingungsisolierung und Schwingungsreduzierung von Automobilantrieben hat.

DerRadmutternbesteht darin, das Originalschwungrad in zwei Teile zu teilen. Ein Teil verbleibt auf einer Seite des Originalmotors und fungiert als Originalschwungrad zum Starten und Übertragen des Drehmoments des Motors. Dieser Teil wird als Primärmasse bezeichnet. Der andere Teil wird auf der Getriebeseite des Antriebsstrangs platziert, um die Rotationsträgheit des Getriebes zu verbessern. Dieser Teil wird als Sekundärmasse bezeichnet. Zwischen den beiden Teilen befindet sich ein ringförmiger Ölraum, in dem ein Federstoßdämpfer eingebaut ist, der für die Verbindung der beiden Teile des Schwungrads verantwortlich ist (siehe Abbildung 1). Die Sekundärmasse kann das Trägheitsmoment des Antriebsstrangs erhöhen, ohne das Trägheitsmoment des Schwungrads zu erhöhen, und die Resonanzdrehzahl unterhalb der Leerlaufdrehzahl senken.

Das Hexi-Basismotorenwerk produziert fünf Zweimassenschwungradmotoren, nämlich EK/CM/RY/SN/TB. Die Zweimassenschwungräder dieser fünf Motoren werden von einer automatischen Station (OP2135) angezogen. Die Schrauben zum Anziehen der Zweimassenschwungräder sind Torx-Schrauben. Die erforderliche Anziehgenauigkeit ist hoch, und eine geringe Winkelabweichung führt zu einem fehlerhaften Anziehen der Welle. Durchschnittlich fielen pro Schicht 15 fehlerhafte Produkte an, was zu einer hohen Anzahl von Reparaturen führte und den normalen Betrieb der Produktionslinie beeinträchtigte.

Derzeit wird in der Zweimassenschwungrad-Anziehstation das Drehmoment plus Winkel (35±2)Nm+(30~45)° zur Überwachung des Schraubendrehmoments kontrolliert. Das statische Drehmoment der Zweimassenschwungradschraube ist zudem hoch (technische Anforderungen: 65 Nm bis 86 Nm). Um die Drehmomentanforderungen zu erfüllen, müssen Hülse (siehe Abbildung 3) und Schraube während des Anziehvorgangs präziser ausgerichtet werden. Daher untersucht und analysiert diese Arbeit anhand realer Problemfälle und schlägt relevante Lösungen zur Verbesserung der Anziehgeschwindigkeit von Zweimassenschwungradschrauben vor.

2. Untersuchung des unqualifizierten Anziehens von Radmuttern

Das Problem des "falschen Anziehens auf dieRadmuttern„machte 94,63 % der Gesamtzahl der Unqualifizierten aus, was das Hauptproblem war, das die niedrige Qualifikationsrate beim Anziehen der Schrauben des Zweimassenschwungrads verursachte. Nachdem wir den Kern des Hauptproblems ermittelt haben, können wir das richtige Medikament verschreiben. In Kombination mit der Szenen- und Produktionssituation wurde die Hauptforschungsrichtung geklärt.

Gemäß den Daten der Status-quo-Untersuchung wurden die Daten von 459 Zweimassenschwungradschrauben von Januar bis März 2021 nicht festgezogen und die Wellendaten analysiert, wie in Tabelle 1 und Abbildung 6 dargestellt. Nach der Analyse wurde festgestellt, dass 25 der Zweimassenschwungradschrauben aufgrund unvorhersehbarer Faktoren wie Fehleinschätzung der Gerätekamera, unsachgemäßer Bedienung der Palette, Verlust des Ursprungs des Geräts, Beschädigung der Hülse usw. nicht festgezogen werden konnten. Daher weist die Hauptursache dieses Problems eine theoretische Lösungsquote von 1-25/459 = 94,83 % auf.

3. Lösung

1. Die Lösung für den Verschleiß der Werkzeugzähne der Schwungradbacken

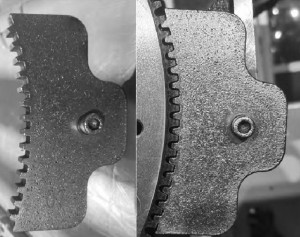

Bei der Überprüfung des Schwungradgreiferwerkzeugs vor Ort wurde festgestellt, dass dessen Zähne stark abgenutzt waren und nicht mehr richtig in den Schwungradzahnkranz eingreifen konnten. Beim Anziehen der Ausrüstung wackelt das Schwungrad, wodurch die Hülse nicht mehr mit der Schraube ausgerichtet ist. Während des Anziehens springt die Hülse aus der Schraube oder dreht sich untätig auf der Schraubenoberfläche, was zu einem fehlerhaften Anziehen führt.

Ersetzen Sie das neue Schwungradklauenwerkzeug. Das Verwendungsdatum ist auf dem Schwungradklauenwerkzeug angegeben. Das Werkzeug sollte alle 3 Monate ausgetauscht werden, um zu vermeiden, dass das Schwungrad während des Festziehvorgangs aufgrund des Verschleißes der Klaue wackelt, was zur Beschädigung der Welle führen würde.

2. Die Lösung zum Lösen des Tray-Bajonetts

Überprüfen Sie die Aufzeichnungen zur Nacharbeitung der Paletten vor Ort. Die nachgearbeiteten Motorpaletten sind häufig in den Nummern 021#/038#/068#/201# zusammengefasst. Anschließend wurden die Paletten überprüft und festgestellt, dass die Befestigungsstifte der Paletten lose waren. Dies führte dazu, dass die Hülse nicht mit der Schraube ausgerichtet war, die Hülse beim Anziehen von der Schraube sprang oder Leerlauf auf der Oberfläche der Schraube zu einem nicht ordnungsgemäßen Anziehen führte. Wenn die Befestigungsschrauben des Palettenbajonetts gelöst sind, kann das Bajonett nicht richtig befestigt werden. Verwenden Sie für den Befestigungsblock der Palette verlängerte Schrauben (vorher kurze Schrauben) und befestigen Sie diese mit Rücklaufsicherungsmuttern, um ein durch das Lösen der Befestigungsschrauben des Palettenbajonetts verursachtes Bajonett zu vermeiden. Es kann nicht richtig befestigt werden, was dazu führt, dass das Schwungrad während des Anziehens wackelt und die Welle falsch ausrichtet, was nicht ordnungsgemäß ist.

3. Optimieren Sie die Methode zum Aufnehmen von Bildern der Gerätekamera

Dieser Schritt ist der schwierigste Teil des Plans. Da keine Parameter vorhanden sind, auf die man sich beziehen kann, ist es notwendig, die Ausrüstung zu erkunden und zu kontrollieren. Konkreter Plan:

(1) Korrigieren Sie die Ursprungskoordinaten erneut

(2) Erhöhen Sie das Parameterprogramm zur Kompensation des Fotozentrums der Kamera, z. B. den Versatz des Mittellochs des Fotos, legen Sie den Kompensationswert und den Korrekturbetrag für die Zentrumskoordinaten fest und korrigieren Sie die Position des Versatzes des Mittellochs

(3) Passen Sie den Belichtungskorrekturwert der Kamera an.

Die Daten wurden drei Monate lang kontinuierlich erfasst und gesammelt. Während dieser Zeit schwankte die Erfolgsquote beim Anziehen der Zweimassenschwungradschrauben, und die Aufnahmeparameter wurden entsprechend korrigiert und angepasst. Anfang April wurde der Belichtungskorrekturwert von 2.800 auf 2.000 angepasst, wodurch die Erfolgsquote beim Anziehen auf 97,75 % stieg. Nach der Nachführung traten weitere Fehler auf, und daraufhin wurde der Belichtungswert der Kamera angepasst: von 2.000 auf 1.800, wodurch sich die Erfolgsquote auf 98,12 % erhöhte. Um die Maßnahmen zu konsolidieren, wurde der Belichtungswert der Kamera während der Nachführung erneut optimiert: von 1.800 auf 1.000, wodurch die Erfolgsquote beim Anziehen im April auf 99,12 % stieg; die Erfolgsquote beim Anziehen im Mai und Juni wurde kontinuierlich auf über 99 % verfolgt.

4. Essen

Der RadmutternSchwungräder sind die Komponenten mit der besten Schwingungsisolierung und -reduzierung in modernen Automobilen. Die Vibrationen eines Dieselmotors sind stärker als die eines Benzinmotors. Um die Vibrationen des Dieselmotors zu reduzieren und den Fahrkomfort zu verbessern, verwenden viele Diesel-Pkw in Europa mittlerweile Zweimassenschwungräder, sodass der Komfort eines Dieselfahrzeugs mit dem eines Benzinfahrzeugs vergleichbar ist [6]. In China war die manuell geschaltete Limousine Bora von FAW-Volkswagen führend bei der Einführung von Zweimassenschwungrädern. Die Marktnachfrage nach Zweimassenschwungrädern steigt stetig, und auch die Anforderungen an die Qualifikationsquoten für das Anziehen von Zweimassenschwungrädern werden immer höher [7]. Dieser Artikel analysiert die häufigsten Probleme, die zu nicht qualifiziertem Anziehen von Zweimassenschwungrädern führen, findet die Grundursache, formuliert Problemlösungsmethoden und löst das Problem grundlegend. Derzeit läuft die Anlage einwandfrei, und die Erfolgsquote liegt über 99 %. Die Lösung dieses Problems wirkt sich positiv auf die Einsparung von Arbeitskosten und die Verbesserung der Qualität der Fabrik aus.

Veröffentlichungszeit: 29.09.2022