1. Schwierigkeiten beim Ventilkernmontageprozess

In dieser Studie wurde nach der Aufnahme der Designerfahrung anderer automatischer Montagesysteme das vorhandene halbautomatische Montagesystem analysiert und der mechanische Teil des Systems vollständig auf der Grundlage der Simulation desVentileinsatzMontageprozess. Im Systemdesignplan streben wir danach, die Verarbeitung der mechanischen Teile bequem zu gestalten, die Kosten zu minimieren, die Montage der Teile einfach und leicht zu machen und dem System ein gewisses Maß an Offenheit und Erweiterbarkeit zu verleihen, um die Zuverlässigkeit und Effizienz des Systems zu verbessern und eine gute Grundlage für die Verbesserung des Kosten-Leistungs-Verhältnisses des Systems zu schaffen.

DerVentilKernDas Montagesystem ist hinsichtlich seiner mechanischen Struktur im Wesentlichen in drei Teile gegliedert, nämlich: zwei Montageteile in der oberen linken Ecke der Werkbank, drei Montageteile in der unteren linken Ecke und sieben Montageteile auf der rechten Seite des Werkbankteils. Die technische Schwierigkeit der zweiteiligen Montage liegt darin, die kreisförmige Form des Dichtungsrings sicherzustellen. Während des Schneidevorgangs wird er der axialen Extrusionskraft der Klinge ausgesetzt und kann sich daher leicht verformen. Zweitens muss während des Montagevorgangs, wenn an der Transferwerkzeugkomponente ein Kernstab erkannt wird, eine Abschirmung und Montage zwischen den verschiedenen Komponenten des Türkerns durch Vibration durchgeführt werden. Daher fällt jede Komponente in die entsprechende Position, um zum Montageglied zu werden. Die Prozessschwierigkeit liegt darin. Die oben genannten Probleme sind die Hauptgründe für die erhöhte Fehlerquote bei der Ventilkernmontage in dieser Phase. Auf dieser Grundlage optimiert dieses Dokument den Prozess der Ventilkernmontage und fügt ein Qualitätsprüfsystem hinzu, um die Qualifikationsrate der Ventilkernmontage zu verbessern.

2. Intelligentes Ventilkern-Montageschema

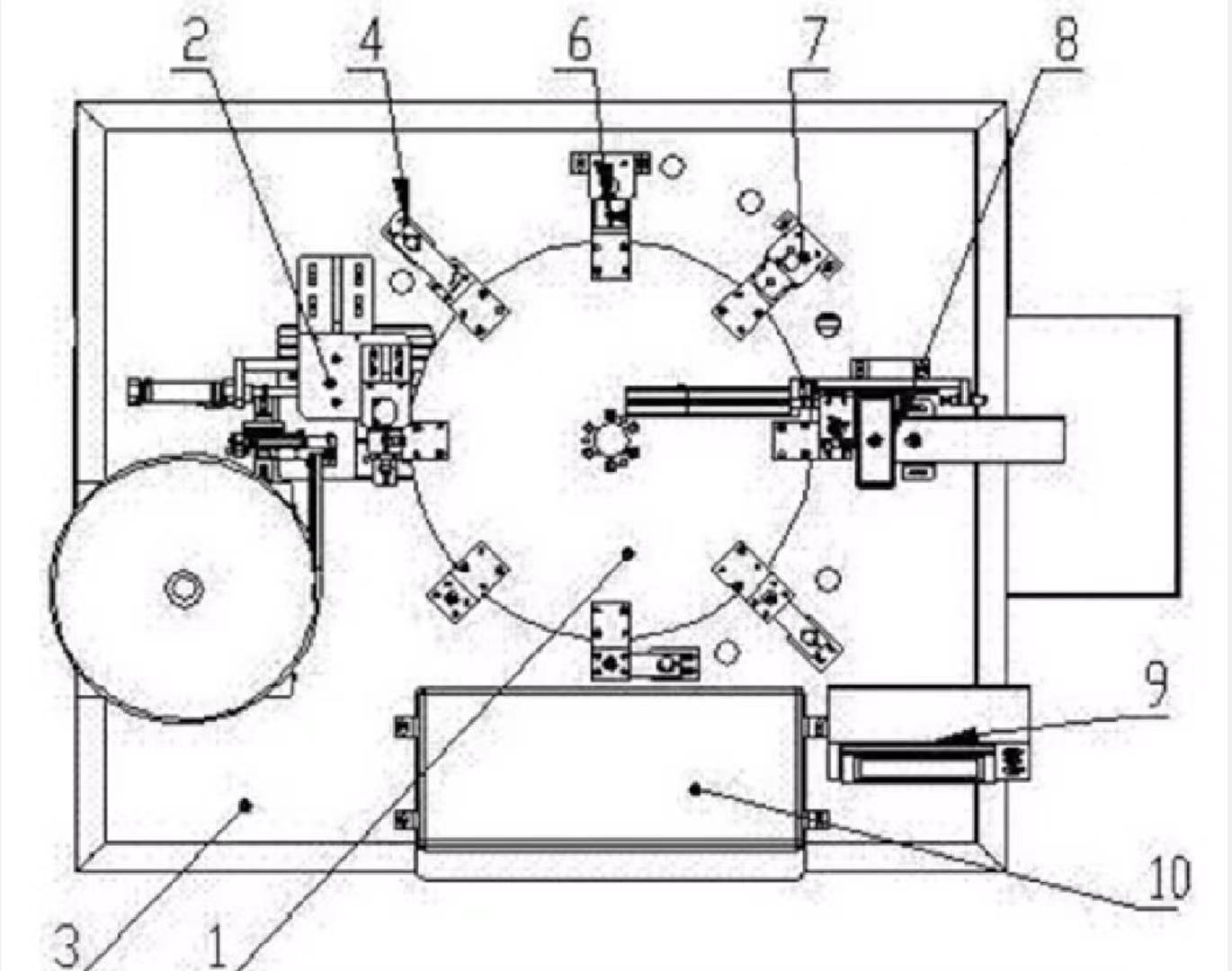

Die Bedienoberfläche und die SPS bilden eine logische Steuerung. Das Erkennungssystem und die SPS verfügen über einen bidirektionalen Informationsfluss, um Statusdaten des Montagesystems zu erfassen und Steuersignale auszugeben. Das Antriebssystem wird als ausführende Komponente direkt von der SPS-Ausgabeeinheit gesteuert. Mit Ausnahme des manuellen Zuführsystems ermöglichen die anderen Prozesse dieses Systems eine intelligente Montage. Die Mensch-Computer-Interaktion wird über den Touchscreen ermöglicht. Um die Bedienung zu vereinfachen, befindet sich die Türkern-Einlegebox direkt neben dem Touchscreen. Der Erkennungsmechanismus, die Türkern-Oberöffnungs-Blasvorrichtung, die Ventilkernhöhenerkennung und der Stanzmechanismus sind jeweils um die Drehtisch-Werkzeugkomponente herum angeordnet und ermöglichen so die Montage am Fließband. Das Erkennungssystem übernimmt hauptsächlich die Kernstangenerkennung, die Einbauhöhenerkennung und die Qualitätsprüfung. Dies automatisiert nicht nur die Materialauswahl und die Ventilkernverriegelung, sondern gewährleistet auch die Stabilität und hohe Effizienz des Montageprozesses. Der Aufbau der einzelnen Systemeinheiten ist in Abbildung 1 dargestellt..

Wie in der Abbildung unten dargestellt, ist der Drehtisch das zentrale Glied im gesamten Prozess. Die Montage des Ventilkerns wird durch seinen Antrieb abgeschlossen. Sobald der zweite Erkennungsmechanismus das zu montierende Bauteil erkennt, sendet er ein Signal an die Steuerung, die die Arbeit der einzelnen Prozesseinheiten koordiniert. Zunächst schüttelt die Vibrationsscheibe den Ventilkern heraus und verriegelt ihn in der Einlassventilöffnung. Der erste Erkennungsmechanismus sortiert Ventilkerne, die nicht erfolgreich installiert wurden, direkt als fehlerhaft aus. Komponente 6 erkennt, ob die Belüftung des Ventilkerns geeignet ist, und Komponente 7 erkennt, ob die Einbauhöhe des Ventilkerns dem Standard entspricht. Nur Produkte, die die drei oben genannten Kriterien erfüllen, werden in die Gutproduktbox aufgenommen, andernfalls werden sie als fehlerhafte Produkte behandelt.

Die intelligente Montage derVentileinsatzDie technische Schwierigkeit des Systemdesigns liegt darin. Dieses Design verwendet ein Dreizylinder-Design. Der Schieberzylinder steuert den Ausstoß, um die Eindeutigkeit des Ausstoßes sicherzustellen. Der zweite Zylinder stellt sicher, dass die Verriegelungsstange mit der Auslassöffnung ausgerichtet ist. Anschließend arbeitet er mit dem Schieberzylinder zusammen, um das Einführen des Ventilkerns in die Verriegelungsstange abzuschließen. Anschließend schiebt der zweite Zylinder den gesamten Verriegelungsmechanismus weiter in Bewegung, und die Saugdüse saugt das Ventil an, sobald es den Boden des Werkzeugs erreicht. Nachdem der dritte Zylinder den Verriegelungsmechanismus in Position gebracht hat, befördert der Servomotor den Ventilkern zur Einlassventilöffnung, um die Montage des Ventilkerns abzuschließen. Dieser Prozess gewährleistet die Genauigkeit und Eindeutigkeit der Längs- und Querbewegungspositionen und bietet eine gute Lösung für die technischen Schwierigkeiten der Türkernmontage..

3. Design der Schlüsselkomponenten des Ventilkernmontagesystems

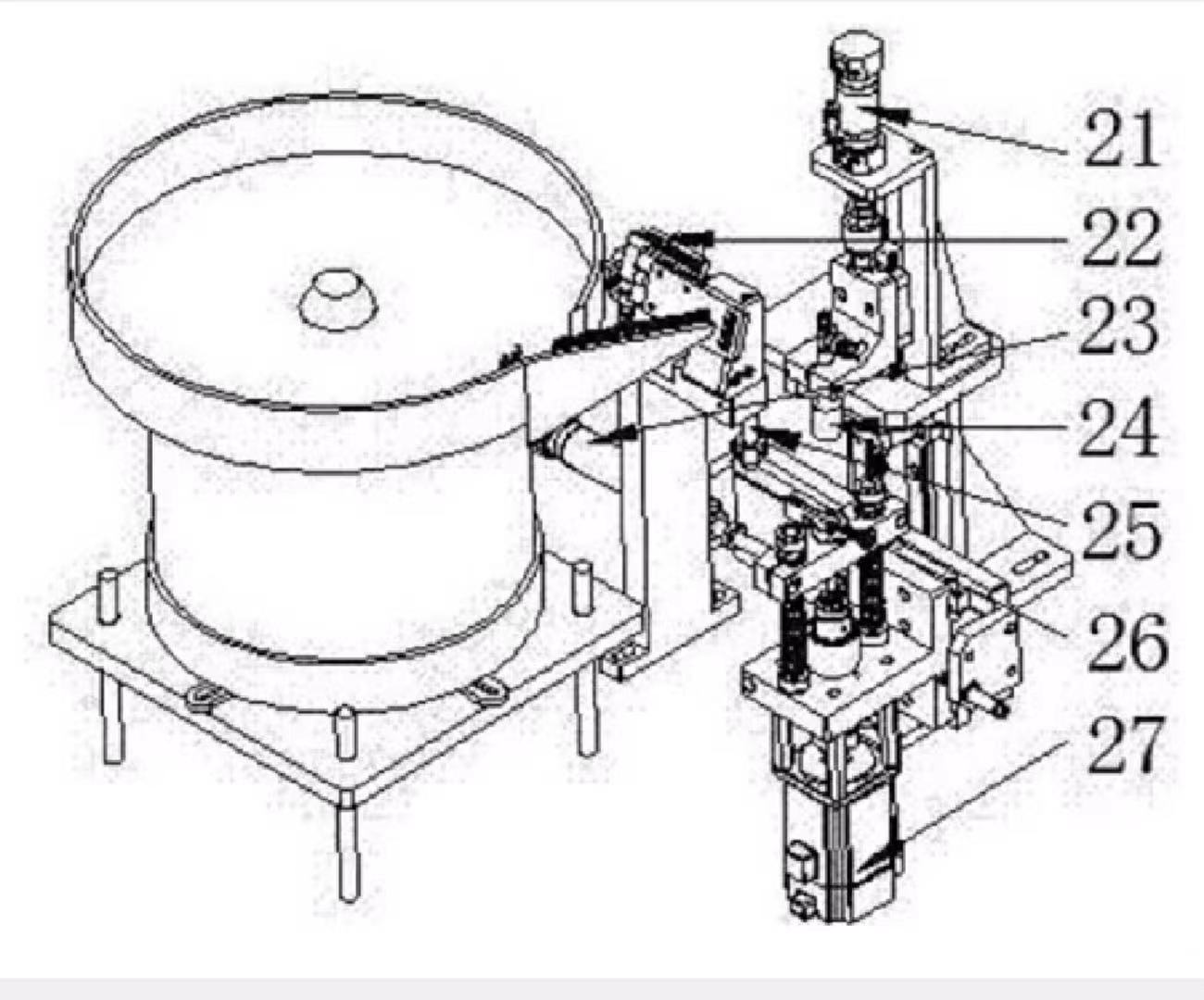

Als Schlüsselprozess der Installation derVentileinsatzDas Verriegeln des Ventilkerns stellt sehr hohe Anforderungen an die Genauigkeit seiner Bewegungsposition und erfordert daher die Koordination der Längs- und Quermechanismen. Die Konstruktion dieses Teils unterteilt sich in einen einzigen Vorgang: das Entladen des Ventilkerns, das Verriegeln des Verriegelungshebels und das Aufsetzen des Ventilkerns auf die Ventildüse. Der mechanische Aufbau ist in Abbildung 2 dargestellt. Wie aus Abbildung 2 ersichtlich, ist der mechanische Aufbau der Ventilkernbaugruppe in drei Teile gegliedert. Die drei Teile arbeiten koordiniert, ohne sich gegenseitig zu beeinflussen. Wenn jeder unabhängige Vorgang abgeschlossen ist, schiebt der Zylinder den Mechanismus in die nächste Montageposition.

Um die Genauigkeit der Bewegungsposition zu gewährleisten, wurde ein umfassendes Design mit elektrischer Steuerung und mechanischer Begrenzung gewählt, um den Fehler auf 1,4 mm zu begrenzen. Ventilkern und Ventildüsenmitte sind koaxial, sodass der Servomotor den Ventilkern gleichmäßig in die Ventildüse einschieben kann, andernfalls kommt es zu Bauteilschäden. Blockierungen der mechanischen Struktur oder anormale elektrische Signalimpulse können zu leichten Abweichungen bei der Montage führen. Infolgedessen entspricht die Belüftungsleistung nach der Montage des Ventilkerns nicht dem Standard und die Montagehöhe ist nicht ausreichend, was zu Produktfehlern führt. Dieser Faktor wird bei der Systemkonstruktion umfassend berücksichtigt. Luftstoß- und Höhenerkennung dienen der Aussortierung fehlerhafter Produkte..

Beitragszeit: 09.09.2022